CANTOMA augmente sa capacité de production d'agrégats et la qualité de ses produits grâce à une installation MEKA

Du fait de la forte demande de granulats dans la région du sud-est de l'Anatolie, CANTOMA cherchait à construire une nouvelle installation de concassage dans sa carrière de calcaire afin d'augmenter sa capacité de production et la qualité de ses produits finaux. MEKA a été sélectionné comme partenaire pour ce nouveau projet stratégique. Une station de concassage entièrement neuve d'une capacité de 1000 tonnes/heure pour la production de granulats pour béton et de sable fini a été délivrée.

L'ancien site devait être renouvelé

Malgré de nombreuses restructurations, l'ancienne installation commençait à perdre du temps. Les changements et les ajustements effectués au fil des ans avaient entraîné un léger déséquilibre du processus de production et un temps de fonctionnement quotidien de la station plus faible que prévu. Conscients des problèmes, les responsables de l'installation CANTOMA ont commencé à chercher des moyens d'investir dans une nouvelle installation.

Après des discussions et des inspections sur place, il est apparu clairement que, quelle que soit la solution retenue, elle devait offrir à CANTOMA la capacité de produire plusieurs produits finis vendus à des usines de béton prêt à l'emploi, à des entreprises de construction, à l'industrie de l'asphalte et à d'autres utilisateurs finaux.

En outre, les volumes de production des différentes granulométries devaient pouvoir être ajustés à la demande actuelle et la capacité de production des produits finis les plus populaires devait être considérablement augmentée.

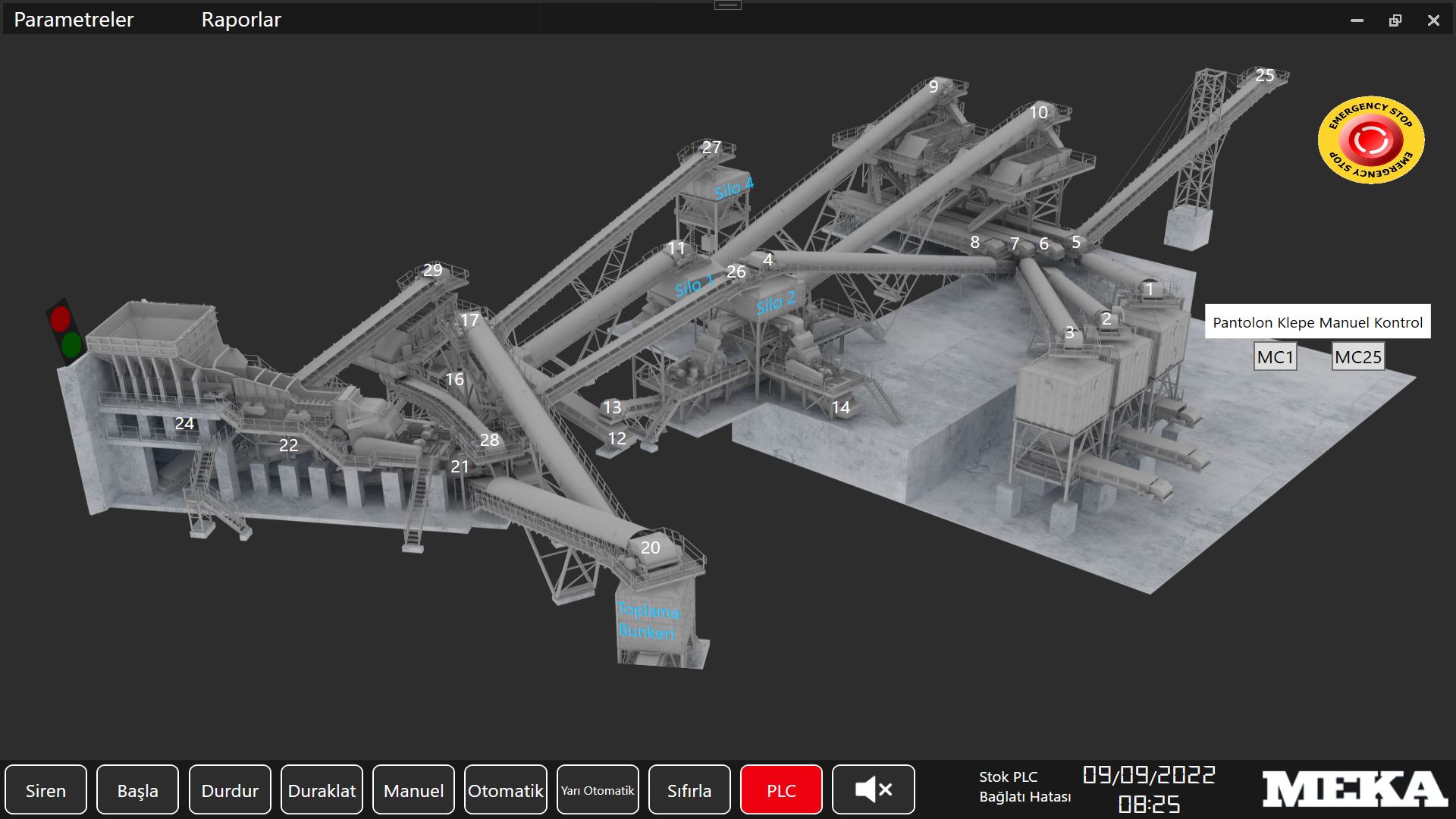

Les experts de MEKA ont évalué tous les paramètres de production et ont proposé l'installation de trois phases de broyage et de criblage. Dans la première phase du projet, un concasseur à impact primaire a été choisi pour réduire au maximum la taille du matériau d'alimentation ; dans les deuxième et troisième phases, des concasseurs à impact à axe horizontal ont été installés pour améliorer le produit final. Il a été proposé d'inclure un criblage sur des cribles horizontaux dans la chaîne de traitement pour une meilleure séparation des matériaux, y compris ceux de petite taille. Le schéma traditionnel du processus en trois étapes garantissait la production d'agrégats de haute qualité, en optimisant la forme des produits finaux et en augmentant la capacité des tailles les plus précieuses.

Un bon esprit d'équipe a permis d'obtenir les résultats attendus

Toutes les personnes concernées se sont déclarées satisfaites de la bonne coopération et des performances de la nouvelle installation.

« La coopération a été très bonne, du planning à la livraison, à d'installation, à la mise en service et à la formation. Nous avons rencontré quelques obstacles, mais nous les avons surmontés ensemble et nous avons obtenu un bon retour d'information sur le fonctionnement de la station, sa capacité et ainsi de suite », déclare le directeur du site.

Critères de Conception de l'Installation

- Le matériau à traiter est du calcaire tendre

- Dimension du matériau d'alimentation : 0-1300 mm

- La production horaire des produits requis est de 1000 tonnes par heure.

- Produits : 0-5 mm, 5-10 mm, 10-20 mm

Sélection de l'Équipement

TRÉMIE D'ALIMENTATION d'un volume de 60 m³,

MAF 1660 À TABLIER MÉTALLIQUE

MWF 1860/40, ALIMENTATEUR WOBBLER

MPI 1620 BROYEUR À PERCUSSION PRIMAIRE

MS 2050/2 CRIBLE INCLINÉ

MSH 1650/2 CRIBLE INCLINÉ À USAGE INTENSIF

MSI 1115H BROYEUR À PERCUSSION SECONDAIRE

2 TRÉMIES DE 50 m³ AVEC ALIMENTATEUR À BANDE

MHS 2460/3 CRIBLE HORIZONTAUX (4 pièces)

TRÉMIE DE 30 m³ AVEC ALIMENTATEUR À BANDE

MTI 1115 BROYEUR À PERCUSSION TERTIAIRE (3 pièces)

3 TRÉMIES DE de 50 m³ AVEC ALIMENTATEUR À BANDE

SILO DE PRODUIT DE 120 m³ (3 unités)

CHARGEURS DE CAMIONS AVEC BASCULES À BANDE

CONVOYEURS À BANDE

CONTRÔLE DU PROCESSUS ET AUTOMATISATION AVEC PLC

SYSTÈME D'ANTI POUSSIÈRE